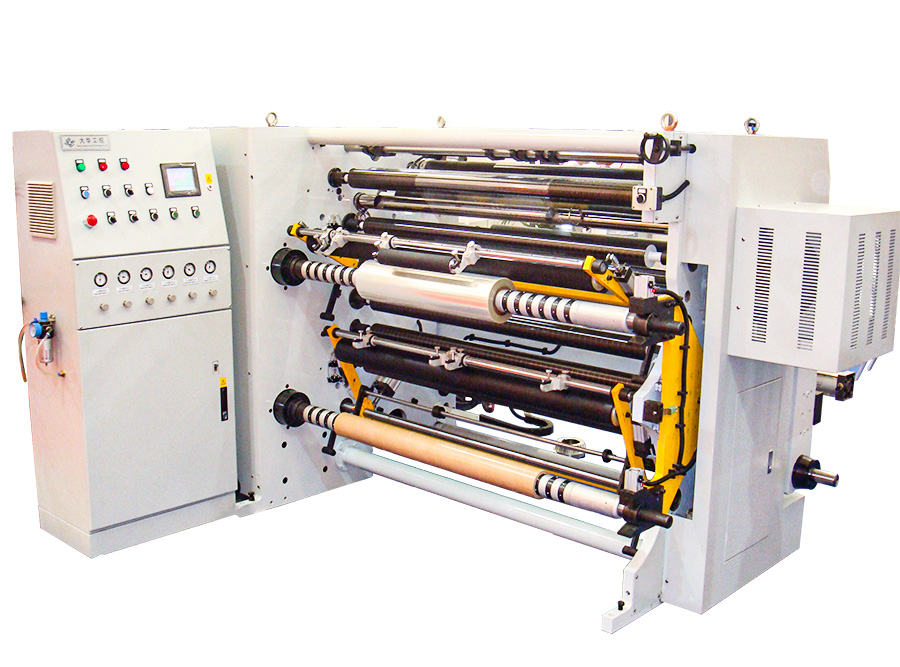

Le moderne taglierine ribobinatrici gestiscono operazioni ad alta velocità mantenendo la precisione e riducendo al minimo gli sprechi di materiale attraverso una combinazione di tecnologia avanzata, design intelligente e processi efficienti. Ecco come raggiungono questo equilibrio:

Sistemi avanzati di controllo della tensione

Controllo dinamico della tensione: le macchine moderne utilizzano sensori e sistemi di feedback per monitorare e regolare continuamente la tensione sia durante il taglio che durante il riavvolgimento. Ciò impedisce stiramenti, rughe o allentamenti nel materiale.

Regolazioni della tensione zonale: la macchina può gestire la tensione in modo diverso lungo la larghezza del materiale, garantendo una gestione uniforme delle proprietà variabili del materiale.

Meccanismi di taglio ad alta precisione

Tecnologia della lama: le lame per rasoio, cesoia o taglio schiacciato di alta qualità sono progettate per durare e affilare per garantire tagli puliti e precisi anche a velocità elevate.

Posizionamento automatico della lama: l'allineamento automatico della lama riduce al minimo gli errori e i tempi di impostazione, migliorando la precisione.

Movimentazione intelligente dei materiali

Sistemi di guida del nastro: questi sistemi utilizzano sensori ottici o telecamere per tracciare la posizione del materiale, correggendo automaticamente l'allineamento in tempo reale per prevenire irregolarità dei bordi.

Sistemi di rimozione dei bordi tagliati: i sistemi integrati di aspirazione o rifinitura dei bordi rimuovono in modo efficiente il materiale in eccesso, riducendo gli sprechi.

Automazione e Controlli Digitali

Controller logici programmabili (PLC): un software sofisticato consente agli operatori di preimpostare larghezze, tensioni e velocità del materiale, ottimizzando il processo per ciascun materiale specifico.

Interfacce intuitive per l'operatore: i controlli touchscreen consentono regolazioni e monitoraggi precisi, garantendo una qualità costante.

Riavvolgimento ad alta velocità con uniformità

Molteplici tecniche di riavvolgimento: le macchine offrono avvolgimento centrale, avvolgimento superficiale o una combinazione, garantendo una formazione di rotoli compatta e uniforme ad alte velocità.

Precisione del posizionamento del nucleo: l'allineamento automatico del nucleo riduce al minimo le imperfezioni del rotolo.

Ridurre al minimo gli sprechi di materiale

Scansione laser: le macchine avanzate utilizzano sistemi laser o ottici per rilevare i difetti del materiale prima del taglio, consentendo uno scarto preciso delle aree danneggiate.

Algoritmi di ottimizzazione: le macchine calcolano l'uso più efficiente dei rotoli di materiale, riducendo gli scarti e raggiungendo le dimensioni richieste.

Sincronizzazione della tensione: evitando sovratensioni o allentamenti, la macchina previene danni materiali che potrebbero portare a sprechi.

Innovazioni meccaniche e strutturali

Smorzamento delle vibrazioni: moderno taglierine ribobinatrici sono progettati per ridurre al minimo le vibrazioni che potrebbero influire sulla precisione durante le operazioni ad alta velocità.

Componenti ad alta resistenza: materiali durevoli e leggeri come l'alluminio o i compositi riducono l'inerzia e l'usura mantenendo l'integrità strutturale.

Integrazione di IoT e funzionalità intelligenti

Monitoraggio in tempo reale: i sensori abilitati all'IoT forniscono dati in tempo reale su tensione, velocità, allineamento e condizioni del materiale, consentendo regolazioni proattive.

Manutenzione predittiva: gli algoritmi di apprendimento automatico analizzano i dati sulle prestazioni per prevedere potenziali guasti, riducendo i tempi di inattività e gli sprechi.

Sistemi ad alta efficienza energetica

Frenata rigenerativa: alcune macchine utilizzano sistemi rigenerativi che riciclano l'energia, riducendo il consumo energetico e i costi operativi.

Sistemi motore efficienti: i motori servo e CA garantiscono prestazioni fluide e reattive con uno spreco energetico minimo.